Pracuję jako inżynier procesu/produkcji. Chciałem wam dziś trochę przybliżyć jak wygląda to stanowisko.

Zacznijmy od końca: moim targetem jest zapewnienie takich parametrów i ustawień maszyny, żeby robiła dobrze i szybko, i żeby nie sprawiała problemów podczas obsługi. W bardzo dużym skrócie.

A teraz wracamy do początku. Pracuję w branży automotive, dokładnie elektromobilnosci, dokładnie baterii do aut elektrycznych. Wiecie, do tych które są dosłownie komunismem. Jak wygląda proces produkcji tych cudów techniki znanych od dobrych 50 lat? Stosunkowo prosto, a na pewno znacznie prościej niż wydaje się przeciętnemu zjadaczowi chleba. W pierwszej kolejności potrzebujemy slurry, mieszanki pewnych składników (różnych dla anody i katody), którą następnie pokrywana jest folia miedziana lub aluminiowa w procesie typu roll-to-roll. Bezpośrednio po pokryciu folii trafia ona do dużego pieca, gdzie z lepkiej papki wysusza się do cienkiej warstwy materiału aktywnego i wypełniacza. Tak pozyskana rolka rolka materiału jest gotowa do dalszej zabawy. Wspomnę tylko, że nie całą powierzchnia jest pokrywana.

Dalej następuje prasowanie do uzyskania większej gęstości i porządnego profilu, a później rolka trafia na kolejny krok: notching (który stosuje się tylko w bateriach pryzmatycznych lub "workowych" (pouch cell z angielskiego). Przy bateriach typu paluszki jest zbędny.

A o co tu chodzi? Otóż głównym celem notchingu jest wycięcie kolektora ładunku z niepokrytej folii zwanych tabami, co znacznie ułatwia życie na kolejnych procesach. Niby proste, ale sam notching pomimo iż nieskomplikowany jest bardzo trudnym do ustabilizowania procesem. Wiem, bo zajmowałem się nim przez 3 lata z dużymi sukcesami.

Dalej rolka leci na stacking, a w zasadzie dwie rolki bo i anoda, i katoda. A tak po prawdzie to i 3 rolki, bo potrzebny jest też separator. Najpierw z rolka elektrody wycinane są pojedyncze półogniwa, a następnie są one składane w jedną baterie. No i ten proces najłatwiej porównać do składania kanapki, bo naprzemiennie układane są na sobie warstwy anody i katody, przedzielone warstwą separatora. Separator to nie jest byle kartka papieru tylko naprawdę bardzo skomplikowany produkt odporny na mnóstwo czynników i jednocześnie przepuszczający elektrony.

Jak już zestackujemy sobie nasza kanapeczke to kierowane są one do pakowania, gdzie następuje włożenie baterii do puszki lub "worka", zespawanie ze sobą wszystkich tabow (po co nam 40 osobnych kolektorów, skoro możemy mieć jeden), a na końcu zalanie elektrolitem (na bazie heksafluorowodorku siarki). Mamy więc złożoną baterie, która póki co nie zadziała, bo ma znikomy ładunek.

Kierowana jest ona do następnego procesu, a w zasadzie serii procesów. Otóż mamy aktywację warstwy aktywnej elektrycznie, przed-ladowanie, odgazowywanie, ładowanie, starzenie i uzyskujemy produkt końcowy. Tutaj też bateria jest sprawdzana i maltretowana jak się da (jak już ma się zapalić to lepiej na fabryce i nie, nie zdarza się to często).

Co potem? Otóż można taką baterie użyć w takiej formie, można kilka złożyć w większą baterię, albo można zintegrować je z podwoziem (tak zdaje się robi VW ze swoją platforma MEB).

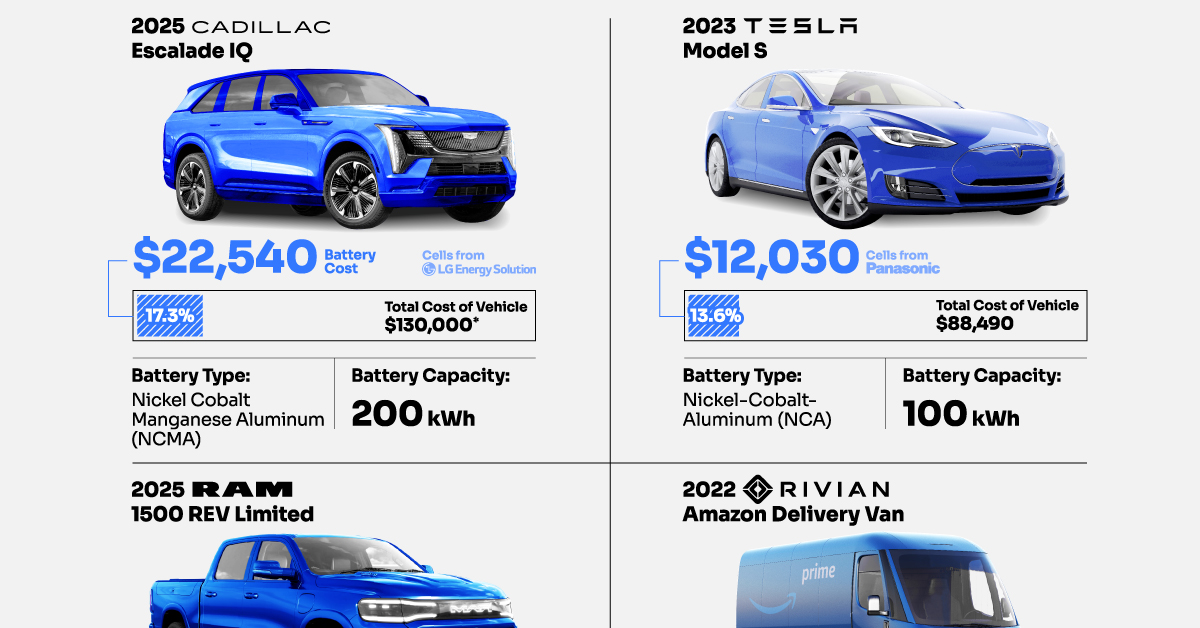

Co do kosztu względem całego auta to baterie stanowią ok 15% jego wartości, według mnie porównywalne z kosztem silnika spalinowego.

Zapraszam do dyskusji i zadawania pytań, chętnie odpowiem o ścieżce mojej kariery, ale post już jest nieco przydługi, więc zostawiam to na komentarze.

#pracbaza #motoryzacja